Термопластавтомат

Термопластавтомат (ТПА) — автоматизированная инжекционно-литьевая машина, применяемая для изготовления деталей из термопластов методом литья под давлением. В настоящее время более трети штучных изделий из полимерных материалов в мире производится с использованием термопластавтоматов. Более половины номенклатуры оборудования, применяемого в переработке полимеров, предназначено для литья под давлением. Технология литья идеально соответствует массовому производству изделий сложной формы, важным требованием к которым является точное соответствие размерам. Промышленное литье (промлитье) осуществляется по ГОСТам. Номенклатура пластмассовых деталей, изготавливаемых на термопластавтоматах, очень широка: от деталей для детских конструкторов и игрушек до больших корпусных деталей различной бытовой техники, а также деталей пластмассовой мебели. Каждый вид деталей производится с помощью одной пресс-формы, для изготовления других деталей пресс-форму заменяют, для изготовления новых деталей, которые ранее не производились - изготавливают новую пресс-форму с использованием станков с числовым программным управлением, и полируют до зеркального блеска внутренние поверхности новой пресс-формы.

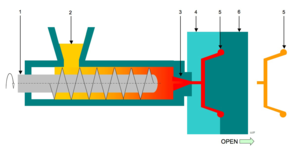

1 — шнек

2 — дозировочное устройство гранулята

3 — сопло

4 и 6: — две половины пресс-формы

5 — (красным) полость формы с каналами

5 — (жёлтым) готовая отливка

Историческая справка править

В 1865 году компания Phelan & Collendar, производившая бильярдные шары, объявила о вознаграждении в 10000 долларов тому, кто найдёт новый материал, способный заменить слоновую кость. Приз в 10000 привлёк внимание Хайата, и в 1869 году у него возникла идея использовать нитроцеллюлозу, материал, над которым ранее работали Паркс и Шонбейн. Он добился необходимых свойств и качества материала, но вместо того, чтобы получить обещанное вознаграждение в 10000 долларов, Джон Хайат вместе со своим братом Исайей основал компанию Albany Billiard Ball, ставшую конкурентом Phelan & Collendar, — этот момент можно считать началом промышленного производства пластмасс.

На основе патента на метод изготовления под давлением металлических отливок, полученного в 1870 году Джоном Смитом и Джессом Локом, братья Хайат разработали и в 1872 году запатентовали первую машину для литья пластмассы под давлением. Три таких машины несколько десятилетий работали на одной из американских фабрик; выпускалась только продукция достаточно простой формы. Изобретённая братьями Хайат уплотнительная машина стала прототипом литьевой машины.

Поскольку единственным материалом, использовавшимся для литья под давлением, был целлулоид, в течение последующих 50 лет в данной отрасли мало что изменилось. Однако в 1904 году англичанину Э. Л. Гейлорду удалось запатентовать саму технологию литья под давлением.

В 1919 году немцу А. Эйхенгрюну удалось установить технологические условия литья под давлением целлулоидных деталей сложной формы. Таким образом процесс литья под давлением был в четвёртый раз изобретён заново.

В течение 1930-х и 1940-х годов термопластавтоматы выпускались несколькими компаниями в США и Европе. Одно из важных усовершенствований было сделано в 1932 году, когда Г. Гастров впервые использовал торпеду[неизвестный термин] в зоне плавления поршневой машины. В некотором роде это устройство сходно с дорном в машине, запатентованной Хайатом в 1872 году. С помощью торпеды значительно повышалась производительность пластикации. Машины такой конструкции могли изготавливать лишь толстостенные детали, с использованием впускных литников большого диаметра.

Для увеличения скорости и давления впрыска до уровня, позволяющего производить тонкостенные детали, в 1948 году компанией Jackson and Church была создана шнековая литьевая машина с двухступенчатым силовым контуром. Данная конструкция состояла из шнекового пластикатора и поршневого узла впрыска. В 1943 году заявку на получение патента подал Х. Бек, работавший на немецком предприятии I.G. Farbenindustrie, который в качестве впрыскивающего поршня использовал сам пластицирующий шнек. Патент был выдан в 1952 году.

См. также править

Литература править

- Бортников В.Г. Основы технологии переработки пластических масс. Л.: Химия, 1983.

- Основы технологии переработки пластмасс: Учебник для вузов/ С.В. Власов, Л.Б. Кандырин, В.Н. Кулезнев и др. — М.: Химия, 2004. — 600с. — ISBN 5-03-003543-5

- Основы технологии изделий из пластмасс [Текст] : (Цикл лекций) / Г.В. Сагалаев, В.М. Виноградов, Г.В. Комаров ; М-во высш. и сред. спец. образования РСФСР. МВ и ССО РСФСР. Моск. ин-т тонкой хим. технологии им. М. В. Ломоносова. - Москва : [б. и.], 1974. - 733 с.

- Брагинский В. А. Точное литьё изделий из пластмасс. — Л.: Химия, 1977. — 112 с.

- Видгоф Н. Б. Основы конструирования литьевых форм для термопластов. — М.: Машиностроение, 1979. — 261 c.

- Литьё под давлением / М.Б. Беккер, М.Л. Заславский, Ю.Ф. Игнатенко и др. — 3-е изд., перераб. и доп. М.: Машиностроение, 1990. — 400 с. ISBN 5-217-00847-4